Aiguiseur de couteaux HORL : secrets de fabrication

Envie de découvrir comment sont fabriqués les aiguiseurs de couteaux HORL ? Alors, c'est parti ! L'équipe très sympa d'HORL-1993 est ravie de satisfaire notre curiosité. On nous a proposé de venir assister à la production des fameux aiguiseurs de couteaux HORL.

Le QG d'HORL se trouve à Fribourg, en Allemagne. Une superbe ville nichée au pied de la Forêt-Noire. Le lendemain du lancement de l'aiguiseur HORL 2, Knivesandtools a eu la chance se rendre dans la Forêt-Noire pour visiter les deux lieux de production des aiguiseurs de couteaux HORL. L'ampleur et la qualité de tout le processus nous ont tellement impressionné que nous avons décidé de vous en faire part.

Le bois

En ce moment, HORL utilise deux types de bois différents : le chêne américain et le noyer foncé. Dès l'arrivée du bois, les experts chez HORL le font sécher à une température de 80°C, ce qui va réduire l'humidité du bois de 12% à 7%. Pour ce faire, ils se servent d'une étuve de séchage à vide d'un mètre de long. Cette étape prend environ une semaine. Mais c'est essentiel pour s'assurer que le bois reste stable et ne rétrécira pas pendant le reste du processus de fabrication. Dès que le bois est bien sec, il est alors coupé en vue de la prochaine étape.

Fraisage, forage et raclage

Les morceaux de bois sec sont placés dans différentes fraiseuses. Ces machines permettent de rapidement transformer les morceaux de bois en ces fameux supports pour pierres à aiguiser HORL Station, boîtiers HORL Displays, et bien sûr, les aiguiseurs de couteaux HORL. La machine rectifie chacun des angles et perce des trous qui seront utiles pour plus tard. Les supports magnétiques inclus dans chaque aiguiseur de couteaux HORL sont fixés sur un morceau de bois biseauté à un angle de 15 ou 20 degrés. Une fois que la machine a terminé, chaque morceau de bois comportera un angle de 15 degré sur un côté et de 20 degré sur l'autre. Ainsi, votre couteau bénéficiera du même angle lorsque vous l'aiguisez. Les lecteurs attentionnés l'auront peut-être déjà remarqué. Les angles et lignes des HORL Station et HORL Display sont également fraisés à un angle de 15 degrés. Même si ce n'est pas d'une grande importance pour l'aspect fonctionnel, ça donne un ensemble harmonieux et très beau.

Ponçage et vernis

Chaque aiguiseur de couteaux HORL et chaque accessoire en bois est poncé, mesuré et contrôlé à la main. Oui, vous avez bien lu. Chaque élément en bois est poncé à la main. Tout simplement pour vous garantir les meilleurs résulats et parce que cela reflète la qualité et la perfection que vise HORL.

Après ce traitement aux petits soins, les éléments en bois viennent recevoir une fine couche de vernis. Ce revêtement protège l'aiguiseur de l'humidité et de la saleté, et leur donne en plus cette finition brillante. À la place de cette jolie couche de vernis, on passe sur les HORL 2 Cruise et HORL 2 Pro une (encore plus) belle couche de peinture. Ensuite, tous les éléments sont transportés vers le prochain bâtiment pour l'assemblage final.

Finition

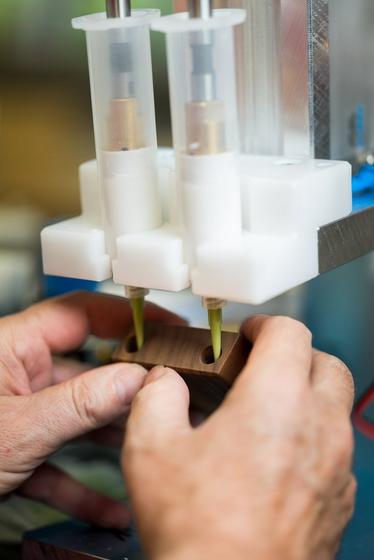

Une fois arrivé à destination, les éléments en bois sont encore une fois mesurés. La prochaine étape est de graver le bois à l'aide d'un laser. Les aiguiseurs sont alors dotés de leur noyau fer (de roulements à billes pour le HORL 2) et de disques en céramique ou acier inoxydable au revêtement diamanté. Les aimants sont placés à l'intérieur de la base magnétique et fixés à l'aide de la pression et de la quantité de glue parfaites. Après un dernier contrôle, les aiguiseurs sont prêts à quitter la fabrique, et en route vers leur prochaine destination : Knivesandtools !